INSTALACIONES

El grupo de investigación ISTENER dispone en sus talleres de diversos bancos de pruebas flexibles que le permiten replicar las condiciones reales de diversos tipos de sistemas de refrigeración, aire acondicionado y climatización, y orgánico de Rankine. Además de estos equipos, también cuenta con equipos de simulación térmica (carga y disipación) para establecer las condiciones de operación deseadas

Laboratorio TT2003TL

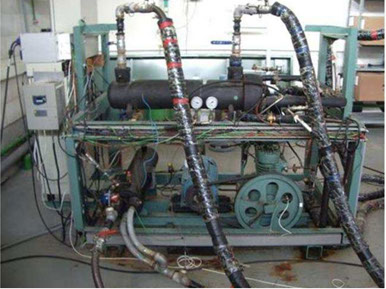

SISTEMA DE COMPRESIÓN DE VAPOR

Se dispone de un banco de pruebas que simula el comportamiento de un sistema de refrigeración basado en sistema de compresión de vapor de potencia media que puede cubrir temperaturas bajas y medias de evaporación. Los componentes principales del equipo son un compresor alternativo de tipo abierto, el cual es accionado por un motor eléctrico de 7.5 kW que a su vez está equipado con un variador de frecuencia; por un evaporador de placas (refrigerante/mezcla de propilenglicol) y un evaporador carcasa (refrigerante)-tubos(agua); y válvulas de expansión termostáticas (R134a y R404A) y electrónica (R134a) en bypass. Otros componentes adicionales son un intercambiador intermedio, filtro deshidratador, separador de aceite, visor de líquido, elementos de seguridad como presostato y válvula de alivio, y puertos de carga y descarga. Toda la información necesaria para controlar el buen funcionamiento del equipo (temperaturas, presiones, consumo de potencia y caudal másico) es medida y trasladada a un equipo informático mediante un sistema de adquisición de datos, donde es monitorizada y almacenada.

SISTEMA DE APORTE DE CARGA

El evaporador está diseñado para que el fluido secundario pueda ser una mezcla de agua-glicol. Ésta es calentada en un depósito mediante una configuración de resistencias eléctricas diseñadas con el fin de simular la carga térmica que se pretende enfriar. La mezcla agua-glicol es transportada hacia el depósito a través de la bomba equipada con un variador de frecuencia. Dentro del depósito y en la parte inferior existen tres resistencias de inmersión de 5.2 kW cada una. Una de estas resistencias puede ser controlada por medio de un PID. El circuito cuenta con un manómetro para el conocimiento de la presión que se tiene en el tanque, y un vaso de expansión para absorber el aumento de volumen que se produce al variar la temperatura de la mezcla. En cuanto a la instrumentación, dado que se requiere el caudal y temperaturas de la mezcla, se dispone de un caudalímetro electromagnético con un error máximo de ± 0.33% y dos termopares de superficie, tipo K, que miden la temperatura a la entrada y salida del evaporador con una precisión de ± 0.3K

SISTEMA DE DISIPACIÓN DE CARGA

El fluido secundario con que trabaja el condensador es agua, que es enfriada en un sistema auxiliar para compensar el calor que absorbe al paso por el condensador. El sistema auxiliar está formado por un conjunto de bomba de calor comercial y aerotermos. La bomba de empuje proporciona el movimiento del fluido por el circuito. El manómetro nos indica la presión a la cual se encuentra el circuito, que por lo general se mantiene en 0.19 MPa aproximadamente. Tras el manómetro el circuito de disipación cuenta con un vaso de expansión por seguridad, tras él está el caudalímetro electromagnético para la medición del caudal, que es registrada por el sistema de adquisición de datos, y posteriormente la enfriadora. El caudal volumétrico del agua puede ser variado manualmente por medio de una válvula de equilibrado. El rango de variación en la disminución de temperatura del agua por los aerotermos se logra mediante un variador de frecuencia para los ventiladores que va de 15 a 50 Hz

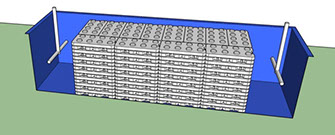

DEPÓSITO DE PCM

El depósito de almacenamiento térmico consiste en un tanque de material polimérico, de dimensiones exteriores 3 x 0.75 x 0.75 metros. En su interior se han dispuesto 192 contenedores de PCM divididos en 16 alturas de 12 unidades por altura. El calor latente total de los PCM es de algo más de 50kWh, cantidad que permite disipar 6kW térmicos (valor razonable para una vivienda unifamiliar o un comercio de pequeño tamaño) durante algo más de 8 horas. Los contenedores de PCM se han colocado en el centro del tanque dejando dos espacios de medio metro de longitud a ambos extremos para la correcta homogeneización del flujo de agua (Figura 3.7). El agua se introduce y extrae del depósito mediante conductos de PVC en forma de T con múltiples perforaciones para conseguir una mejor mezcla del agua.

El PCM del que se dispone actualmente es es el S27 de la empresa británica PCM Products LTd. Se trata de una sal hidratada comercial con un punto de fusión de 27ºC. Viene encapsulado en contenedores de Polietileno de Alta Densidad (PEAD) de 500 mm de largo, 250 mm de ancho y 32 mm de alto

Laboratorio TC1014CP

MÓDULO ORC

Se trata de un módulo ORC comercial cuya potencia nominal del generador es 1.5 kW que utiliza una configuración regenerativa (véase Figura 4.3), de forma que no solo se aprovecha la energía térmica de la fuente de calor, sino que también se aprovecha el recalentamiento del vapor a la salida del expansor para precalentar el líquido presurizado antes de entrar al evaporador. El módulo ORC está diseñado para utilizar aceite térmico como fluido secundario en el foco caliente y agua en el foco frío. Los fluidos de trabajo que se pueden utilizar son HFC-245fa y alternativas a este como son HCFO-1233zd-E y HFO-1336mzz-Z. La tecnología de expansión es tipo volumétrica y los intercambiadores de calor son de placas soldadas. La temperatura máxima de entrada del aceite térmico es 160 ºC y la temperatura máxima de entrada del agua, 45 ºC. Se miden la presión y la temperatura a la entrada y la salida de los elementos principales y el caudal másico del fluido de trabajo mediante un caudalímetro másico de Coriolis. La potencia eléctrica generada por el expansor y la potencia eléctrica consumida por la bomba se obtienen mediante dos vatímetros digitales. Finalmente, todas las mediciones son recogidas mediante un sistema de adquisición de datos, mediante el cual son registradas y monitorizadas a través de un ordenador personal.

CIRCUITO FUENTE DE CALOR

Consiste en un circuito cerrado de aceite térmico cuyo principal componente del circuito es la caldera eléctrica de 12 kW, que proporciona la potencia térmica requerida por la fuente de calor de la máquina ditérmica y controla la temperatura de entrada del aceite térmico a la misma mediante un termostato. En cuanto a la bomba, se trata de una bomba centrífuga que proporciona el caudal al circuito manteniéndolo fijo para todas las pruebas realizadas. Por último, el aceite térmico utilizado es Pirobloc 300-A, un fluido térmico empleado en fase líquida en procesos indirectos de transmisión de calor. Se mide la temperatura a la entrada y la salida de los elementos principales y el caudal del circuito de agua mediante un caudalímetro Vortex.

CIRCUITO SUMIDERO DE CALOR

Consiste en un circuito cerrado de agua que se pueden utilizar de forma independiente de la temperatura ambiente para conseguir las condiciones deseadas, gracias al sistema de válvulas con las que cuenta el circuito, el aerotermo o la enfriadora. El aerotermo, que tiene una superficie de intercambio térmico de 187 m2, disipa al ambiente la potencia térmica proveniente del sumidero de calor de la máquina ditérmica, controlando la temperatura de entrada del agua a la misma mediante un PID que varía la frecuencia de giro de los ventiladores del aerotermo. En cuanto a la enfriadora, se trata de un sistema de refrigeración de agua mediante un ciclo de compresión de vapor con una capacidad frigorífica de 11.3 kW, que controla la temperatura de entrada del agua a la máquina ditérmica mediante el propio sistema de regulación de la enfriadora. Una bomba centrífuga proporciona el caudal al circuito, que se mantiene fijo para todas las pruebas realizadas. Se mide la temperatura a la entrada y la salida de los elementos principales y el caudal del circuito de agua mediante un caudalímetro electromagnético.

SISTEMA DE COMPRESIÓN DE VAPOR

Mediante este sistema se simula un sistema de compresión de vapor de media-baja potencia, para ser utilizado en sistemas de refrigeración y aire acondicionado de temperatura media de evaporación. Cuenta con un compresor tipo scroll equipado con un variador de frecuencia, diseñado para ser utilizado con HFC-134a y alternativas como el HFO-1234yf. Otros elementos principales son el condensador y evaporador que utilizan la tecnología de un intercambiador de placas y la válvula de expansión electrónica diseñada para HFC-134a. Cuenta con los elementos adicionales que aseguran el buen funcionamiento del equipo (filtro, visor, etc.) y elementos de seguridad como el presostato y la válvula de alivio. Se miden la presión y la temperatura a la entrada y la salida de los elementos principales y el caudal másico del fluido de trabajo mediante un caudalímetro másico de Coriolis. La potencia eléctrica consumida por el compresor se obtiene directamente del variador de frecuencia. Finalmente, todas las mediciones son recogidas mediante un sistema de adquisición de datos, mediante el cual son registradas y monitorizadas a través de un ordenador personal.